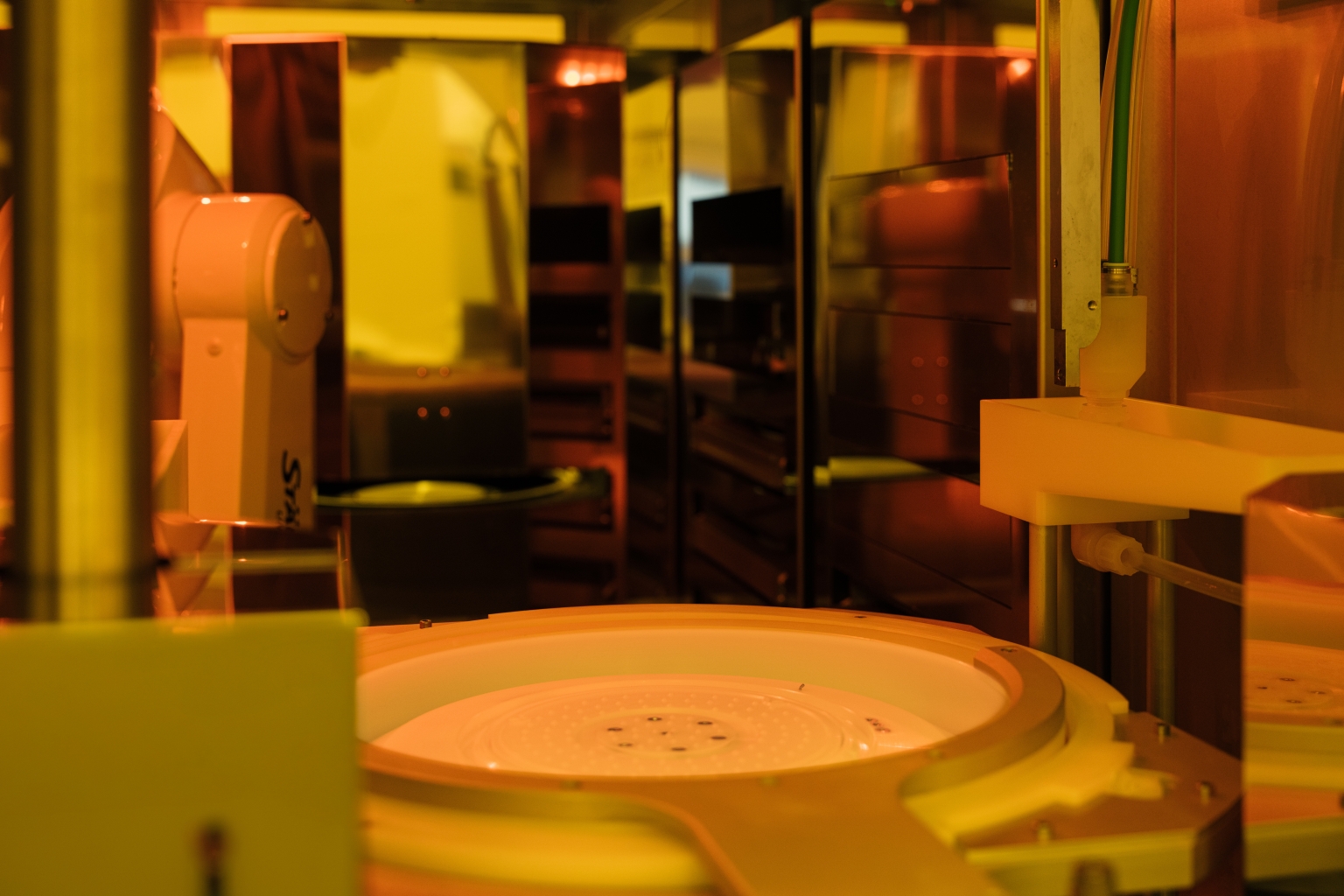

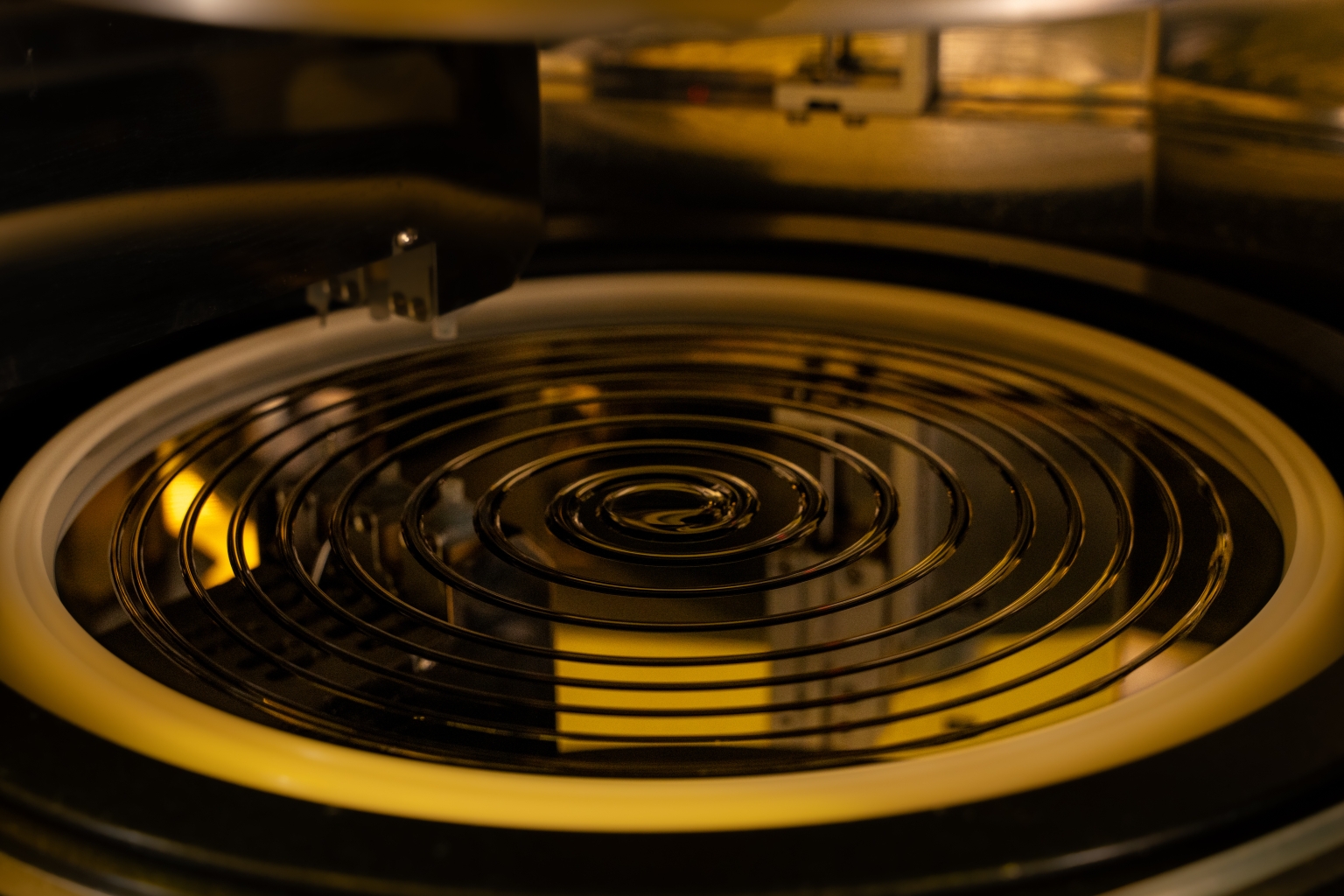

Automatisierte Beschichtungslösungen

ACS300 Gen2 Automatisierter Beschichter und Entwickler

Der ACS300 Gen2 ist die vollautomatische Beschichtungs-/Entwicklungsplattform für 200- und 300-mm-Wafer. Das High-End-System unterstützt den gesamten Arbeitsablauf von der Pilotlinie bis zur Großserienfertigung und ist damit die beste Wahl für anspruchsvolle Resistverarbeitung, 3D-Integration und Wafer Level Packaging.